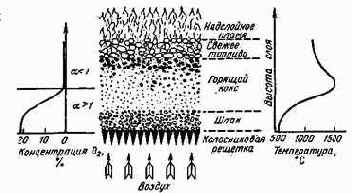

По высоте восстановительной зоны

Соотношение СО / СО2 зависит от температуры, которая в свою очередь зависит от концентрации окислителя, а также от степени подогрева воздуха.

Толщины кислородной и восстановительной зон зависят в основном от типа и размера кусков горящего топлива и температурного режима. С увеличением реакционной способности топлива, а также при уменьшении его зольности толщина зон сокращается.

Толщина кислородной зоны зависит от крупности топлива, то есть чем больше размер кусков, тем более толстым должен быть слой. Необходимая толщина слоя топлива зависит также и от его влажности. Чем больше влажность топлива, тем больше должен быть запас горящей массы в слое, чтобы обеспечить устойчивое восполнение и горение свежей порции топлива.

9.3 Немеханизированные и полумеханические топки для сжигания

твердого топлива в плотном слое

Простейшим немеханизированным топочным устройством, является топка с ручной периодической подачей топлива на колосниковую решетку. Колосниковая решетка поддерживает сжигаемое топливо и одновременно служит для распределения воздуха, поступающего через нее в слой. Решетка набирается из отдельных чугунных балочных или плиточных колосников.

Отношение площади всех зазоров R в колосниковой решетке, через которые поступает в слой воздух, ко всей площади решетки называют живым сечением решетки. Необходимый размер живого сечения решетки зависит от рода сжигаемого топлива и крупности кусков:

торф Fcd = 25 – 40 % ;

антрацит и бурый уголь Fcd

=12 – 18 %.

Характерными особенностями тепловой работы топки с ручным обслуживанием является периодическая подача топлива и в связи с этим цикличность

процесса горения. Периодическая загрузка топлива на решетку определяет ряд недостатков такой топки:

– чередование по времени фаз горения топлива;

– эксплуатация топки, связанная с тяжелым ручным трудом.

Учитывая серьезные недостатки ручных топок, их повсеместно заменяют полумеханизированными или полностью механизированными

топочными устройствами.

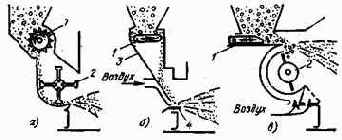

Частичная механизация ручной топки может быть достигнута установкой поворотных или качающихся колосников.

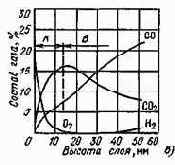

Облегчения труда, а также улучшения условий работы слоя достигают механизацией загрузки топлива на решетку с применением различных забрасывателей. Используемые на практике забрасыватели топлива подразделяют на механические, пневматические (паровые) и пневмомеханические.

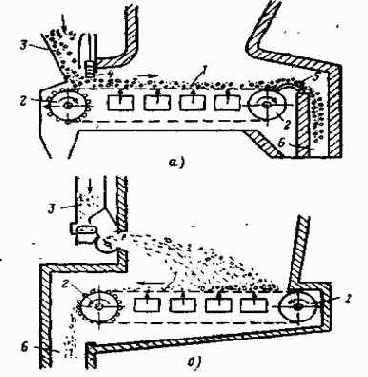

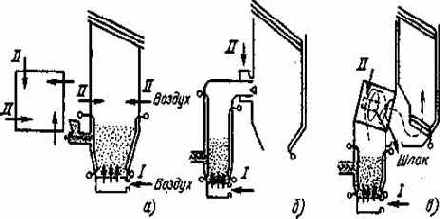

Механический забрасыватель (рис.11.а) подачу топлива на решетку осуществляет непрерывно вращающимся (550 – 800 об/мин) лопастным метателем, к которому топливо поступает из дозирующего устройства.

В пневматическом забрасывателе (рис.12,б) топливо с разгонной плиты сдувается на решетку воздухом ( паром ), выходящим из сопл круглой или щелевидной формы.

Механические забрасыватели подают более крупные куски топлива на заднюю половину решетки, а более мелкие- на переднюю. Пневматические забрасыватели, наоборот, загружают более крупное топливо ближе к фронту топки, а более мелкое – в заднюю ее часть.

В пневматическом забрасывателе (рис.12,в) сочетают механическое и пневматическое воздействие на кусочки топлива. Воздух здесь способствует более равномерному распределению мелочи по длине решетки.

Механизация подачи топлива и очистки слоя от шлака позволяет значительно уменьшить затрату физического труда и повысить экономичность топочного устройства. Топка относится к факельно–слоевым

устройствам с неподвижной горизонтальной колосниковой решеткой, непрерывным забросом топлива на неподвижный горящий слой и периодическим удалением шлака.

Интенсивность выгорания топлива в слое зависит от скорости подвода окислителя. Для обычных слоевых топок пределом дутьевой форсунки слоя является нарушение его устойчивости. При более высокой скорости воздуха мелкие частицы начинают выноситься из слоя. В местах выноса сопротивления слоя падает. Чрезмерное повышение расхода воздуха через слой приводит к расстройству процесса горения.

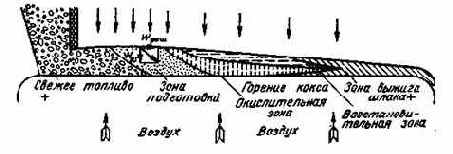

Рисунок 9.1 - Структура горящего слоя твердого топлива

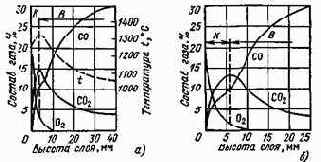

а - электродный уголь 4,6 - 3,7 мм; 6 - антрацит 7,2 - 9 мм; в подмосковный уголь 4,8 - 6 мм; К - кислородная зона; В - восстановительная зона; скорость дутья - 0,5 м/с.

Рисунок 9.2 - Газообразование в слое горячего топлива

1 — дозирующее устройство; 2 — метатель; 3 — разгонная плита;

4 — распределительная.

Рисунок 9.3 - Схемы забрасывателей топлива

10 КОНСТРУКЦИИ СЛОЕВЫХ ТОПОК С ЦЕПНЫМИ РЕШЕТКАМИ.

ТОПКИ С «КИПЯЩИМ» СЛОЕМ

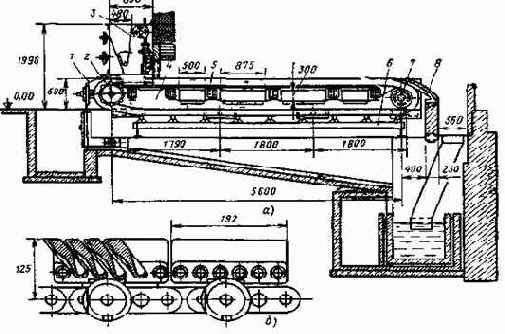

Значительное распространение в промышленности получили механические слоевые топки с цепными решетками. Характерной особенностью этих топок является непрерывное перемещение топлива вместе с колосниковой решеткой, представляющей собой транспортер, выполненный в виде бесконечного полотна. Применение находят механические топки с колосниковыми решетками прямого и обратного хода

(рис.10.1). В топке с решеткой прямого хода полотно с топливом перемещается от фронта топки к задней стенке (рис.10.1,а), а в топке с решеткой обратного хода -– от задней стенки к фронту (рис.10.1,б). Применяемые колосниковые полотна бывают чешуйчатого и ленточного типов.

В механической топке с чешуйчатой цепной решеткой прямого хода (рис.10,а) полотно решетки 1 состоит из отдельных колосников, укрепленных на бесконечных шарнирных цепях, надетых на две пары звездочек 2. Скорость движения решетки можно измерять в широких пределах (1–18 м/с). Топливо из загрузочного ящика 3 поступает на движущуюся решетку. Толщину слоя топлива устанавливают шибером 4, который может перемещаться по вертикали. Воздух для горения подводится под решетку. По мере продвижения решетки топливо выгорает. Образующийся шлак сбрасывается с решетки шлакоснимателем 5 в шлаковый бункер 6.

Секционное дутье. Процесс горения в топке с цепной решеткой в отличие от топки с периодической загрузкой топлива протекает непрерывно. По длине решетки процесс горения разделяется на следующие этапы:

– подготовка топлива (прогрев, подсушка, выделение летучих);

– горение кокса и летучих;

– выжиг ( догорание топлива ) и удаление шлака.

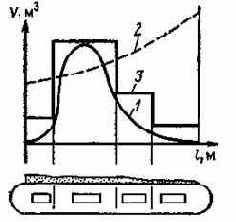

Так как для различных этапов горения требуется различное количество воздуха, применяют позонное (секционное) дутье. На рис.10.2 кривая 1 характеризует потребное количество воздуха для горения топлива по длине решетки прямого хода. При отсутствии позонного дутья поступление воздуха в топку характеризуется штриховой линией 2, а при секционном дутье – ломаной линией 3. Через последнюю, шлаковую зону, имеющую слой малой толщины, воздух подают в большем количестве, чем это необходимо для догорания топлива, чтобы обеспечить охлаждение шлака и решетки. Позонное дутье улучшает горение топлива, одновременно снижается и потеря теплоты с уходящими газами в связи с понижением общего для всей топки коэффициента избытка воздуха.

Зажигание слоя. Особенностью горения топлива в топке с цепной решеткой прямого хода является одностороннее верхнее его зажигание, т.к. свежее топливо из загрузочного ящика ложится на относительно холодные колосники. В данном случае получается схема поперечного движения топливного и газовоздушных потоков. Основным источником теплоты является излучение газов из топочного объема. Скорость распространения в слое горения направлена поперечно движению слоя.

Зажигание топлива от непосредственного его соприкосновения с горящими частицами играет небольшую роль в общем процессе воспламенения топлива. Скорость распространения горения от непосредственного контакта частиц составляет всего 0,2–0,5 м/ч, в то время как перемещение слоя вместе с решеткой имеет скорость, в десятки раз большую. В связи с указанной особенностью прогрева и воспламенения топлива при сжигании малореакционных и влажных топлив значительная часть цепной решетки может оказаться занятой предварительной подготовкой топлива.

Для интенсификации зажигания антрацита – топлива с малым выходом летучих применяют топочную камеру с сильно развитым и низко расположенным задним сводом, благодаря чему горячие газы, образующиеся в зоне наиболее активного горения, направляются к начальному участку слоя, способствуя зажиганию свежего топлива.

Свод выполняют из кирпича, раскаляющегося во время работы, что способствует более полному выгоранию горючих из шлака.

При сжигании кускового торфа, имеющего значительную влажность (WР = 40÷50% ), для интенсификации подготовительных этапов применяют специальные предтопки. Торф подается в кирпичную шахту – предтопок, где частично подсушивается и затем поступает на цепную решетку.

Характерной особенностью горения топлива в топке с цепной решеткой обратного хода является нижнее неограниченное зажигание топлива. Топливо подается на решетку при помощи пневмомеханических забрасывателей.

«Острое дутье» в слоевых топках. Газы, выходящие из горящего на цепной решетке слоя топлива, наряду с инертными продуктами полного горения содержат горючие составляющие, а также кислород.

Во избежание значительных потерь теплоты от химического недожога продукты горения, содержащие горючие компоненты и кислород, необходимо в топочной камере хорошо перемешать для завершения горения. Эффективным способом интенсификации процесса перемешивания газов в топке является применение «острого дутья», т.е. ввод в топочную камеру относительно тонких струй воздуха с большой скоростью 50÷70 м/с для перемешивания продуктов сгорания. Расход воздуха на острое (вторичное) дутье составляет 5÷10 % общего количества воздуха.

Выжиг и удаление шлака. Для уменьшения потери химически связанной теплоты догорающего топлива необходимо всемерно интенсифицировать его выжег на шлаковом участке решетки. Эффективными в этом отношении являются низко расположенные горячие кирпичные своды. При налаженном процессе горения на решетке должно полностью заканчиваться примерно на расстоянии 0,3÷0,5м от места сброса шлака с решетки. В месте схода шлака устанавливают шлакосниматель, который несколько замедляет движение шлака, способствуя его выжигу, а также защищает решетку от оголения.

Применение горячего дутьевого воздуха способствует интенсификации горения топлива в слое. Предел подогрева воздуха лимитируется условиями работы решетки.

При сжигании на решетке антрацита – топлива с малым выходом летучих, для которого тепловыделение происходит в основном в слое, подогрев воздуха применяют до 150÷170 °С. При сжигании топлив с большим выходом летучих, для которых тепловыделение в значительной степени переносится в топочный объем, применяют воздух, подогретый до 200÷250 °С.

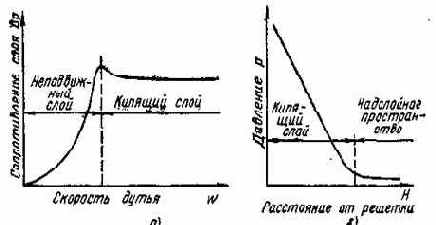

Топки с кипящим слоем. Эффективное сжигание твердого мелкозернистого топлива (0÷20 мм) может быть достигнуто при использовании принципа кипящего (псевдосжиженного) слоя. Кипящий слой характеризуется скоростью первичного воздуха, превышающий предел устойчивости плотного слоя, но далеко не достигающей скорости витания средних частиц. При этих условиях все частицы в слое интенсивно перемешиваются, двигаясь колебательно вверх и вниз, причем в целом слой имеет относительно четкую верхнюю границу. Для кипящего слоя твердого топлива характерны повышенная его концентрация в объеме камеры горения, а также повышенная относительная скорость в слое, что создает благоприятные условия для скоростного горения топлива. В отличие от плотного (неподвижного) слоя, аэродинамическое сопротивление которого с увеличением интенсивности дутья возрастает по степенному закону, в кипящем слое сопротивление от этого фактора не зависит.

При малой скорости дутья слой остается неподвижным и работает как фильтрующий. При достижении критической скорости дутья сила давления газового потока в слое становится равной силе тяжести частиц. Слой начинает расширяться, и при дальнейшем увеличении скорости воздуха частицы приходят в движение. Объем слоя увеличивается в 1,2÷1,8 раза в зависимости от интенсивности дутья, формы и размеров частиц. Сопротивление кипящего слоя с изменением интенсивности дутья не изменяется, потому что при этом увеличивается расстояние между частицами, т.е. увеличивается проходное сечение для газа. При дальнейшем увеличении скорости дутья весь слой переходит во взвешенное состояние и может быть вынесен из рабочей камеры.

Для кипящего слоя подобно жидкости характерен линейный закон падения давления по его высоте. Давление (сопротивление) в кипящем слое пропорционально его высоте и плотности «кипящего» материала. В отличие от аэровзвеси, где относительная скорость частиц и газа приближается к нулю, для кипящего слоя в отдельные периоды (при падении частиц) она доходит до нескольких метров в секунду.

Впервые использование принципа кипящего слоя в топочном устройстве было начато в 1944 г. Работами Московского энергетического института.

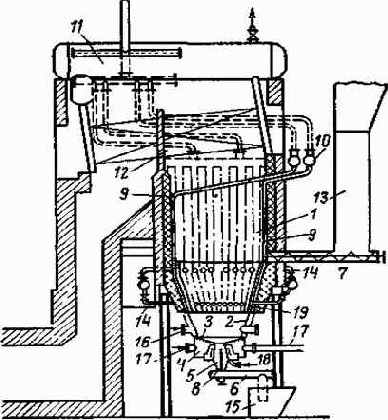

Характерной отличительной особенностью топок МЭИ является двухступенчатая схема организации процесса горения. В первой ступени топки используется кипящий слой, где проводится интенсивная и глубокая тепловая подготовка топлива: прогрев, подсушка и выделение высокотемпературных горючих газов. Второй ступенью топки является камера дожигaния горючего газа, выдаваемого кипящим слоем, и содержащихся в нем частиц термически подготовленного уноса.

При работе таких топок на АШ в слой подают около трети воздуха, необходимого для полного сгорания топлива. Газообразование в кипящем слое происходит подобно газообразованию в плотном слое, однако кислородная и восстановительная зоны имеют увеличенные толщины. Температуру кипящего слоя поддерживают на уровне, исключающем плавление золы, во избежание шлакования слоя. Это может быть достигнуто установкой в слое охлаждающих поверхностей, рециркуляцией дымовых газов и др.

Более простой схемой является двухступенчатая однократерная схема с размещением второй ступени нeпосредственно под cлоем.

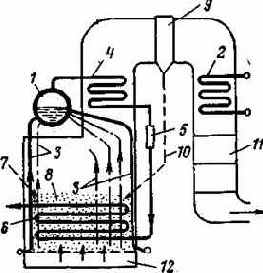

Нижняя часть котла включает:

1- кипящий слой из топлива (1 ступень); 2 - топочное пространство (2 ступень); 3 - экранные трубы; 4 - трубы для подачи топлива в слой; 5 - ступень испарения (конвективная); 6 - конвективный пароперегреватель; 7 - канал удаления шлака из слоя; 8 - устройство для шлакоудаления; 9 - решетка; 10 - окно подачи воздуха; 11 - насос (циркуляционный).

Преимуществом такой топки является снижение выбросов окислов азота (из-за относительно низкой температуры в слое).

В котлах с кипящим слоем может сжигаться также жидкое и газовое топливо. В этом случае топливо сжигается в слое из инертного материала. В качестве инертного материала используется песок, кирпичная крошка и т.д. За счет повышения коэффициента теплопередачи уменьшаются поверхность теплообмена и габариты котла.

Установки с кипящим слоем могут быть использованы для горения различных топлив.

По действующим нормам слоевые топки целесообразно применять для котлов паропроизводительностью до 10 кг/с (35 т/ч). Для установок большей производительности часто оказывается применение как слоевых, так и камерных топок.

Для сжигания в слое рекомендуются сортированные антрациты (АС и АМ) и полуантрациты, а также грохоченые и рядовые каменные и бурые угли с содержанием мелочи от 0÷6 до 60% с выходом летучих более 20%, кусковой торф, сланец, древесные отходы. Слоевые топки не рекомендуется применять для сжигания антрацитового штыба и рядовых антрацитов, тощих и бурых высоковлажных углей с WП > 3,35%?кг/МДж, отходов углеобогащения и фрезерного торфа. Слоевые топки с ручным обслуживанием допускаются для небольших паровых и водогрейных котлов паропроизводительностью до 0,3 кг/с (1 т/ч).

Для котлов паропроизводительностью до 1,8 кг/с (6,5 т/ч) при сжигании сортированных антрацитов АС и АМ, каменных и бурых углей можно применять топки с неподвижной решеткой с опрокидными колосниками и пневмомеханическим забросом топлива.

Для сжигания кускового торфа в котлах паропроизводительностью до 1,8 кг/с и древесных отходов в котлах паропроизводительностью до 2,8 кг/с рекомендуются простейшие шахтные топки с наклонной неподвижной решеткой, а для агрегатов большей производительности – шахтно-цепные топки с предтопками.

Работу слоевых топок характеризуют видимой плотностью теплового потока зеркала горения qR , видимой объемной плотностью тепловыделения qV , коэффициентом избытка воздуха ?, потерями теплоты от химической qХ.Н. и механической qМ.Н. неполноты сгорания.

Для выбранного способа сжигания топлива принимают значения

после чего по расходу B и его теплоте сгорания

а — прямого хода; 6— обратного хода.

Рисунок 10.1 - Механические топки с колосниковыми решетками

а — продольный разрез; б — беспровальные колосники;

1 — фронтовой кожух; 2 — передний вал; 3 — угольный ящик; 4 — рама; 5 — колосниковое полотно; 6 — опорный рольганг; 7 —задний вал; 8 — шлакосниматель

Рисунок 10.2 - Чешуйчатая цепная решетка прямого хода типа ТЧ

Рисунок 10.3 - Подача воздуха в топку при секционном дутье

Рисунок 10.4 - Схема зажигательного слоя топлива на цепной решетке прямого хода

а — зависимость сопротивления слоя от скорости дутья;

б — изменение давления по высоте кипящего слоя.

Рисунок 10.5 - Характеристики кипящего слоя

а — топка с тангенциальным подводом вторичного воздуха;

б — топка с турбулентной горелкой; в — топка с циклонной горелкой.

Рисунок 10.6 - Схемы организации второй ступени топки с кипящим слоем

1 - барабан котла; 2 - экономайзер; 3 - испарительные поверхности; 4 - конвективный пакет пароперегревателя; 5 - пароохладитель; 6 - выходной пакет пароперегревателя; 7 - подача топлива; 8 - кипящий слой; 9 - сепаратор пыли; 10 - возврат пыли в кипящий слой;

11 - воздухоподогреватель; 12 - подача воздуха в кипящий слой.

Рисунок 10.7 - Принципиальная схема котла с топкой кипящего слоя с размещением

испарительных и пароперегревательных поверхностей в слое

1 — топочная камера; 2 — конусная часть топки; 3 — дутьевая решетка; 4 — дутьевая коробка; 5 — камера дожигания выпавших частиц; 6 — шнек золоудаления; 7 —топливный шнек; 8 — шуровочный вал; 9 — экранные трубы; 10 — коллектор; 11 — барабан; 12 — конвективный пучок; 13 —топливная течка; 14 — фурмы вторичного дутья; 15 — бак с гидрозатвором для золы; 16 — подвод сетевой воды; 17 — подвод первичного дутья; 18 — подвод воздуха в камеру дожигания; 19 — зажигательный пояс.

Рисунок 10.8 - Компоновка топки с кипящим слоем с водогрейным котлом

11 СХЕМЫ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ ПЫЛИ.

СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА В КАМЕРНЫХ ТОПКАХ КОТЛОВ. СПОСОБЫ ТВЕРДОГО И ЖИДКОГО ШЛАКОУДАЛЕНИЯ